Aspirazione fumi e polveri di saldatura, molatura e smerigliatura

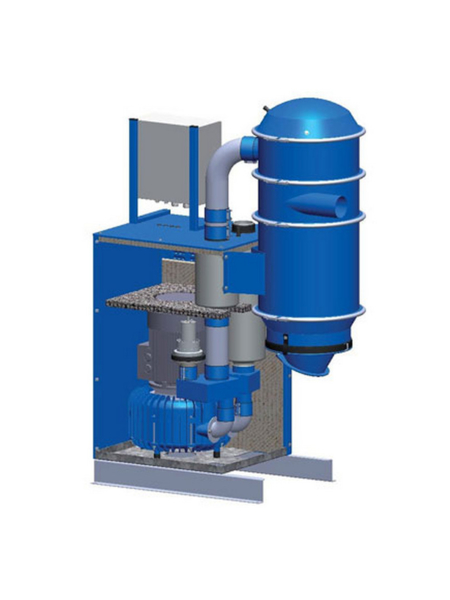

Filtri industriali carrellati e fissi per fumi e polveri

Qualunque lavorazione metallica che preveda la produzione di fumi o polveri è fonte di elevato rischio per l'operatore e quindi di grande responsabilità da parte del datore di lavoro. Quest'ultimo è tenuto a predisporre tutte le misure di protezione individuale necessarie alla salvaguardia della salute del lavoratore.

Lo strumento di salvaguardia più efficace è l'aspirazione localizzata dei fumi e delle polveri prodotti, possibile grazie all'applicazione ad ogni singola postazione di lavoro di un braccio di aspirazione autoportante, tale che l'operatore possa posizionarlo tra il piano di lavoro e il suo volto. Il braccio convoglia i fumi e li incanala nel filtro, carrellato o fisso.

Prodotti idonei

F.A.Q. / DOMANDE FREQUENTI

Perché è fondamentale aspirare localmente fumi e polveri nelle lavorazioni metalliche?

L’aspirazione localizzata è la misura più efficace per proteggere la salute dell’operatore. Fumi e polveri derivanti da saldatura, molatura, smerigliatura o altre lavorazioni metalliche contengono sostanze pericolose che possono generare rischi chimici significativi. Posizionare un braccio aspirante tra l’area di lavoro e il volto dell’operatore consente di catturare l’inquinante alla fonte, prima che venga respirato.

In quali casi è meglio scegliere un filtro carrellato rispetto a un impianto fisso?

I filtri carrellati sono particolarmente indicati quando le postazioni di lavoro non sono fisse, quando il layout dell’officina cambia spesso o quando servono soluzioni temporanee o flessibili. I sistemi fissi, invece, sono ideali per reparti con postazioni stabili e lavorazioni continuative. Entrambe le soluzioni, se dotate di braccio aspirante, garantiscono un’aspirazione localizzata efficace e conforme alle normative.

Quali lavorazioni possono essere gestite dai sistemi di filtrazione Airum?

Le soluzioni Airum — sia mobili che fisse — sono progettate per trattare fumi e polveri derivanti da:

- saldatura MIG/MAG/TIG,

- molatura e smerigliatura,

- sbavatura,

- taglio leggero,

- lavorazioni meccaniche con emissione di particolato metallico.

Ogni impianto convoglia l’inquinante verso il filtro tramite bracci autoportanti robusti e facilmente posizionabili.

Come funziona un braccio aspirante autoportante e perché è così importante?

Il braccio aspirante nasce per captare l’inquinante direttamente alla fonte: la cappa viene posizionata tra il piano di lavoro e il volto dell’operatore, raccogliendo immediatamente fumi e polveri. Essendo autoportante, mantiene la posizione scelta senza cadute o cedimenti, migliorando l’efficacia di aspirazione e la sicurezza del lavoratore.

Quali criteri considerare per scegliere il corretto sistema di filtrazione per la propria officina metalmeccanica?

La scelta dipende principalmente da:

- tipo e frequenza delle lavorazioni (saldatura continua, molatura occasionale, cicli intensivi, ecc.),

- quantità e tipologia di fumi/polveri emessi,

- necessità di mobilità (postazioni variabili → carrellati; postazioni fisse → impianti centralizzati),

- livello di filtrazione richiesto secondo le normative vigenti,

- spazio disponibile e infrastruttura dell’officina.

Una corretta analisi iniziale permette di individuare la soluzione più efficace e sicura per la protezione del personale e per il rispetto delle prescrizioni di legge.

Richiedi informazioni

SAREMO CON VOI DALLA AIRUM ALLA ZETA

Diventare cliente Airum significa poter godere di un servizio attento alle proprie esigenze, competente, professionale e tempestivo nei riscontri.

GARANTIAMO:

- un servizio di consulenza, analisi e studio della realtà aziendale al fine di progettare il sistema più adatto a ogni esigenza;

- la realizzazione di impianti ad opera di installatori specializzati e la fornitura di materiali con elevati standard di qualità e sicurezza;

- tempi di installazione celeri grazie al magazzino di stoccaggio che ci permette di essere sempre riforniti e pronti all’intervento;

- manutenzione e assistenza tempestive.